技术应用 | 石灰在垃圾焚烧发电中的应用

垃圾焚烧发电是一种无害化、减量化和资源化的固体废物处理方法,应用较为广泛。垃圾在燃烧时,会产生很多有毒有害物质,特别是其中的酸性气体,若不经处理就进行排放,会对环境造成污染。

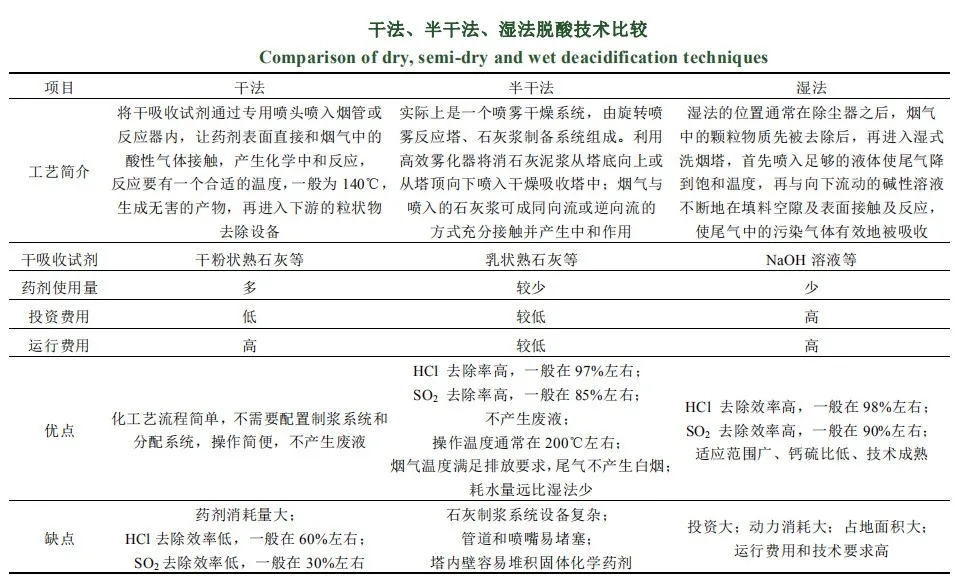

焚烧烟气中的酸性气体主要由SOx、NOx、HCL、HF组成,均来源于相应垃圾组分的燃烧。垃圾焚烧烟气中HCl的浓度可高达1 000mg/Nm3以上,SO2浓度在500mg/Nm3左右。酸性气体控制主要在末端集中处理,末端治理主要分为干法、半干法和湿法。

干法脱酸在我国垃圾焚烧厂中较少使用,湿法脱酸在国内常规的火力发电场中应用较多,在垃圾焚烧厂中应用较少;而半干法由于其雾化效果好,气、液接触面大,不仅可以有效降低气体温度,中和酸性气体,且喷入的石灰泥浆中的水分可在喷雾干燥塔内完全蒸发,不产生废水,因此在国内垃圾焚烧发电厂中运用较多。

半干法处理工艺

半干法烟气脱酸工艺由于其运行操作简单,占地面积小、投资成本低等特点而在烟气脱酸行业中得到一定的应用。更由于该工艺产物为干态,系统不需设置废水处理装置,使得其在生活垃圾焚烧发电厂烟气处理净化系统中得到广泛应用。

半干法工艺原理为用CaO粉剂或Ca(OH)2粉剂作为吸收剂,直接向塔内喷入粉剂或制备成石灰浆后喷入,使得吸收剂与烟气中的酸性物质进行反应以达到脱酸目的。与烟气中的SO2相比,其他酸性气体如HCl、HF等更易于与Ca(OH)2反应,反应时间只要保持1s左右就几乎都能被有效去除。以下具体分析2种常用的烟气半干法脱酸工艺:旋转喷雾半干法和循环悬浮式半干法。

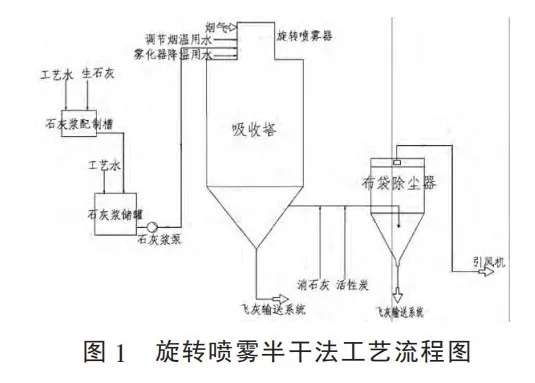

1、旋转喷雾半干法

由于垃圾焚烧烟气中SO2少,HCl多,因此旋转喷雾干燥法非常适用于垃圾焚烧烟气的净化。它不仅可以满足烟气SO2浓度排放要求,同时可以保证较高的脱氯效率。

旋转喷雾半干法脱酸工艺为先对生石灰进行消化并加水配制成含固率15%-30%的浆液,后经振动筛筛分后自流入浆液罐,配制得到所需石灰[Ca(OH)2]浆液,浆液量根据入口烟气SO2浓度由浆液泵控制并输送至脱酸塔顶部雾化器。

旋转雾化器的转速达到上万转或更高,浆液被高速喷出形成20~50μm粒径的液滴,液滴初始速度很大,且其表面积极大,使之具有较强的吸附能力,能与烟气充分接触,热交换强热,液滴在碰到吸收塔壁前就被干燥,在此过程中液滴与烟气进行脱酸反应,脱除效率较高。

旋转雾化器的优势就是当烟气的流量、温度和组分发生较大改变时,能够保证雾滴的粒径分布不发生明显变化,从而能够保证脱硫效率相对稳定。一般情况下,该工艺脱酸效率可达到95%。在此工艺中,为保证有效的雾化效果,避免塔内固体出现粘壁现象,保证脱酸效率,旋转雾化器的转速高达15000r,在此情况下,就必须选用高品质的吸收剂,其纯度一般大于90%(以Ca(OH)2计)和细度大于200目,以避免雾化器的磨损。

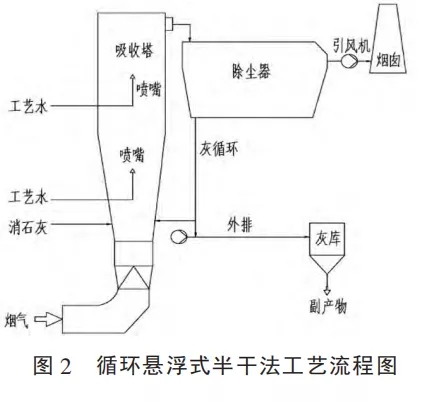

2、循环悬浮式半干法

烟气循环流化床半干法脱酸,就是以循环流化床原理为基础,经吸收剂多次再循环使得其与烟气的接触时间增加,从而提高吸收剂利用率。其既具有干法脱酸的一些特点,比如无废水排放,可减少二次污染,占地面积相对湿法较小,且能在较低的钙硫比条件下接近或达到湿法脱酸效率,适合大、中、小型锅炉烟气净化处理。

该工艺的基本原理就是Ca(OH)2与烟气中的SO2、HCl、HF等酸性物质在反应器中发生反应生成固态颗粒,并以悬浮状态与气流接触,该状态利于非均相反应,颗粒大量循环以提高系统钙硫比,进而提高脱酸效率。后利用活性炭吸附烟气中的重金属和二噁英等有害气体,再利用高效布袋除尘器除去烟气中的固态颗粒及未被活性炭吸附的部分二噁英及重金属。

半干法烟气脱酸技术采用“半干法+袋式除尘器”工艺对垃圾焚烧烟气进行处理,以CaO或Ca(OH)2粉剂作为吸收剂,以活性炭作为吸附剂,吸附烟气中的二噁英等有毒有害物质,整个烟气处理系统无二次污染,流程紧凑。经半干法整体处理工艺处理后,烟气排放浓度达到《生活垃圾焚烧污染控制标准》排放要求。

相关文章

-

2021-01-18技术应用 | 活性氧化钙在冶金中的应用

-

2021-01-18技术应用 | 生石灰在制糖工艺中的作用

-

2021-01-03企业资讯 | 抢占长三角 子公司苏州夏阳环保隆重开业!

-

2020-12-22企业资讯 | 夏阳环保子公司深圳鑫钰环保应邀参加全国知名民营企业助推“建设壮美广西共圆复兴梦想”大会

-

2020-11-30行业资讯 | 浅谈实验室废弃物的管理收集与处置现状

-

2020-11-17企业资讯 | 夏阳环保应邀参展2020年全球高精新特展览会

营销中心:陆荣锋(销售总监) 18777158886

采购部:韦春如(采购经理)15278008292

公司联系电话/传真: 0771-4858917

环保治理行业供应商

高品质 高效率 优质服务